Specializing in the production, sales, installation and technical services of polyethylene water supply pipe, polyethylene gas pipe, polyethylene mine pipe, steel mesh skeleton plastic (polyethylene) composite pipe, green environmental protection, high-tech enterprise

新闻动态

专业从事聚乙烯给水管材、聚乙烯燃气管材、聚乙烯矿用管材、钢丝网骨架塑料(聚乙烯)复合管材生产、销售、安装和技术服务为一体的绿色环保、高新技术企业

车桥基础知识

驱动桥是位于传动系末端能改变来自变速器的转速和转矩,并将它们传递给驱动轮的机构。

▲动力总成纵置,从分动器输出的动力传导到前驱动桥

驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成,转向驱动桥还有等速万向节。

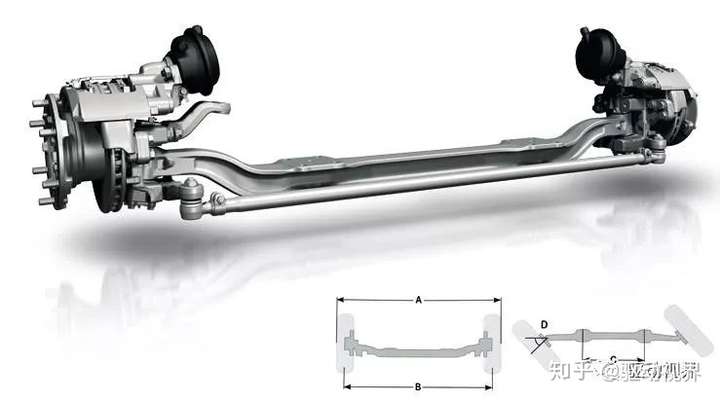

▲断开式(独立悬挂)驱动桥,由主减速器和等速驱动轴构成

另外,驱动桥还要承受作用于路面和车架或车身之间的垂直力,纵向力和横向力,以及制动力矩和反作用力。

汽车车桥(又称车轴)通过悬架与车架(或承载式车身)相连接,其两端安装车轮。车桥的作用是承受汽车的载荷,维持汽车在道路上的正常行驶。

▲挂车桥,广义也叫车桥

车桥可以是整体式的,有如一个巨大的杠铃,两端通过悬架系统支撑着车身,因此整体式车桥通常与非独立悬架配合;车桥也可以是断开式的,像两把雨伞插在车身两侧,再各自通过悬架系统支撑车身,所以断开式车桥与独立悬架配用。

▲前驱乘用车,其变速箱实际上由变速器、减速器和差速器三部分构成,原属于驱动桥的减速器和差速器集成到变速箱中,便没有常规意义上的车桥了

▲典型的动力总成,发动机+变速器+驱动桥

根据驱动方式的不同,车桥也分成转向桥、驱动桥、转向驱动桥和支持桥四种。其中转向桥和支持桥都属于从动桥。大多数汽车采用前置后驱动(FR),因此前桥作为转向桥,后桥作为驱动桥;而前置前驱动(FF)汽车则前桥成为转向驱动桥,后桥充当支持桥。

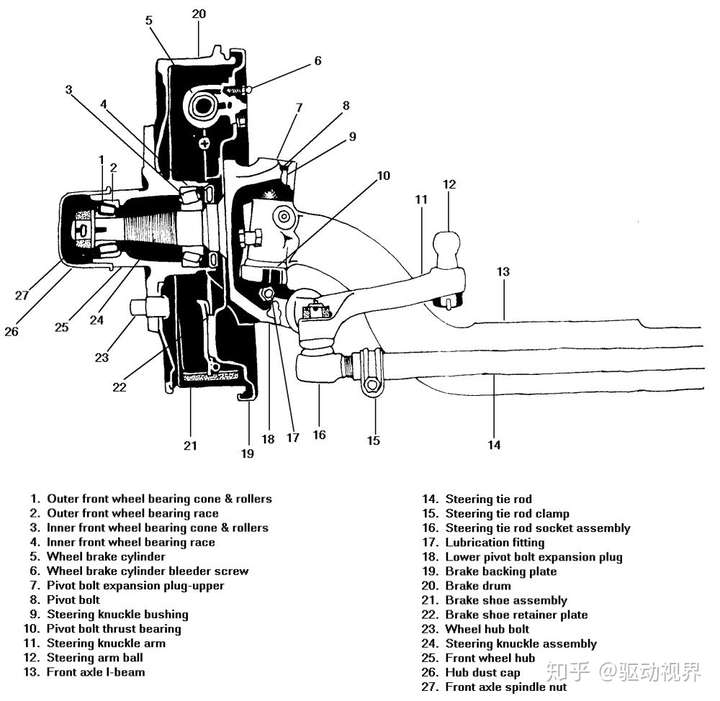

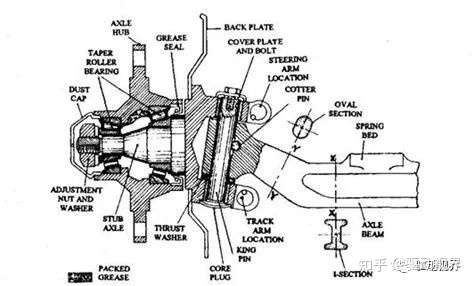

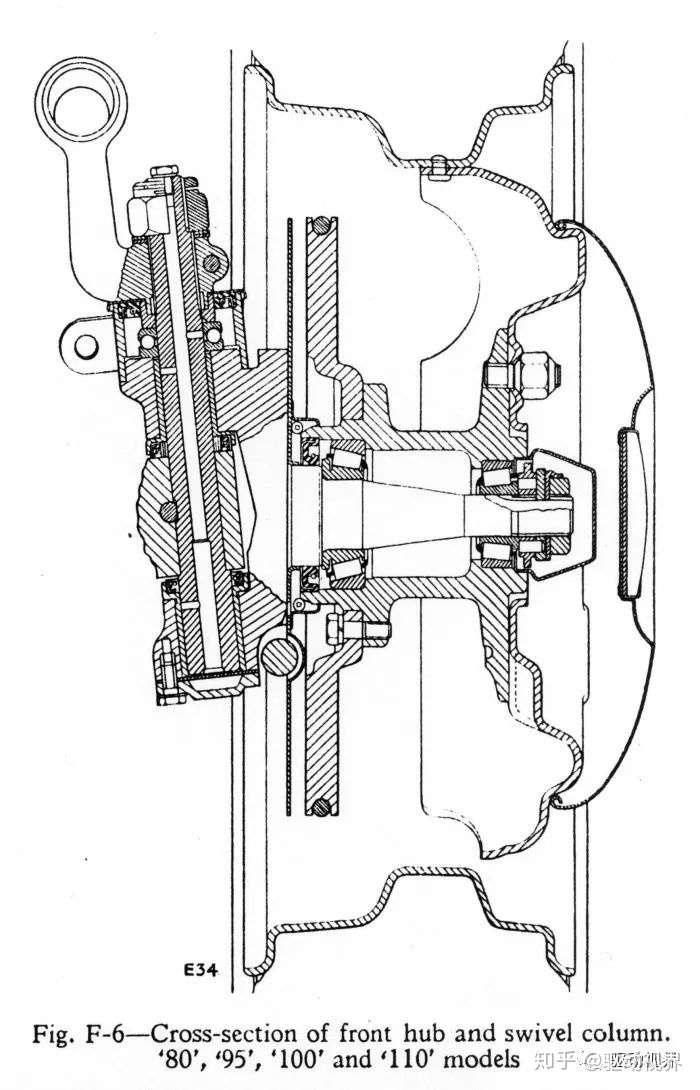

前桥多为从动桥,又称为转向桥,一般均布在车辆的前端,故称为前桥。它利用转向节与转向系相连。能够使转向器输出的转向力传递到车轮以实现车辆的转向。它不但支持车辆前部的簧载质量,承受垂直载荷,还承受各种纵向力、侧向力以及相关力矩。

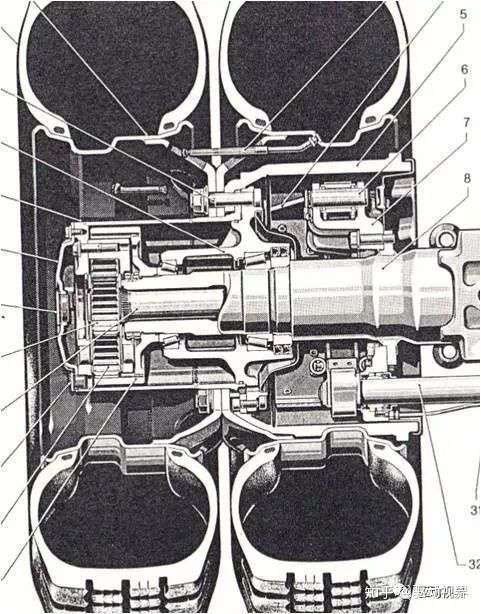

各种类型汽车的转向桥构造基本相同,主要由前轴(梁)、转向节、主销和轮毂、制动器等部分组成

作为主体零件的前轴,一般用中碳钢经模锻和热处理而制成的。其断面是工字形或管形,如图所示。

为提高抗扭强度,在接近前轴两端各有一个加粗部分成拳形,其中有通孔,主销即插入此孔内。中部向下弯曲成凹形,其目的是使发动机位置得以降低,从而降低汽车质心;扩展驾驶员视野;减小传动轴与变速器输出轴之间的夹角。

转向节是车轮转向的铰链,它是一个叉形件。上下两叉有安装主销的两个同轴孔,转向节轴颈用来安装车轮。转向节上销孔的两耳通过主销与前轴两端的拳形部分相连,使前轮可以绕主销偏转一定角度而使汽车转向。

为了减小磨损,转向节销孔内压入青铜衬套,衬套的润滑用装在转向节上的油嘴注入润滑脂润滑。为使转向灵活,在转向节下耳与前轴拳形部分之间装有轴承。在转向节上耳与拳形部分之间还装有调整垫片,以调整其间的间隙。

主销的作用是铰接前轴及转向节,使转向节绕着主销摆动以实现车轮的转向。主销的中部切有凹槽,安装时用主销固定螺栓5与它上面的凹槽配合,将主销固定在前轴的拳形孔中。主销与转向节上的销孔是动配合,以便实现转向。

车轮轮毂通过两个圆锥滚子轴承支承在转向节外端的轴颈上。轴承的松紧度可用调整螺母(装于轴承外端)加以调整。轮毂外端用冲压的金属罩盖住,内端装有油封。制动底板与防尘罩一起都固定在转向节上。

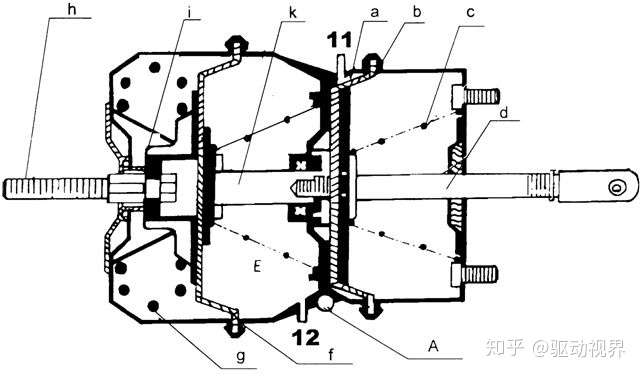

前桥剖视图

前桥剖视图

在许多轿车和全轮驱动的越野车上,前轮除作为转向桥外,还兼起驱动桥的作用,故称其为转向驱动桥

转向驱动桥既具有一般驱动桥所具有的主减速器、差速器及半轴;也具有一般转向桥所具有的转向节壳体、主销1和轮毂等。

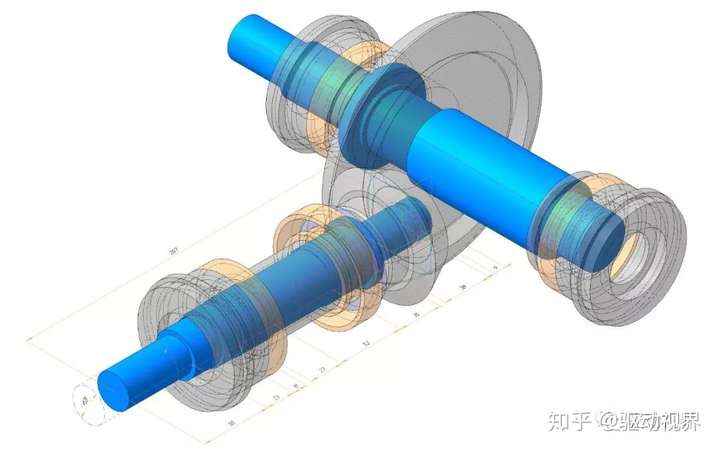

它与单独的驱动桥、转向桥相比,其不同之处是,由于转向的需要半轴被分为两段,分别叫内半轴(与差速器相连接)和外半轴(与轮毂连接),二者用等角速度万向节连接起来。

同时,主销也因此分成上下两段,分别固定在万向节的球形支座上。转向节轴颈做成空心的,以便外半轴从中穿过。转向节的连接叉是球状转向节壳体,既满足了转向的需要,又适应了转向节的传力。转向驱动桥广泛地应用到全轮驱动的越野汽车上。

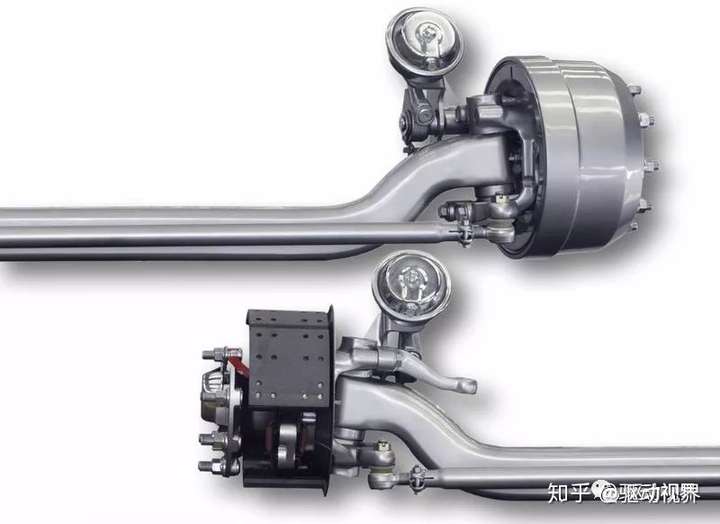

轻型驱动后桥多采用插管式,所谓插管式就是中间桥包部分铸造,两侧采用无缝钢管插入后固定的方式,优点是制造工艺简单,成本低,缺点是承载力和精度有限。现在逐步向冲焊桥壳过渡

重型单级减速桥,只有中央的一级主减速器,桥壳是钢板冲焊,主要用途是公路物流,不超载,要求轻量化,要求高效率,由于车速相对较高,所以一般车桥速比在3-4,多匹配盘式制动器、准双曲面齿轮,不带差速锁。

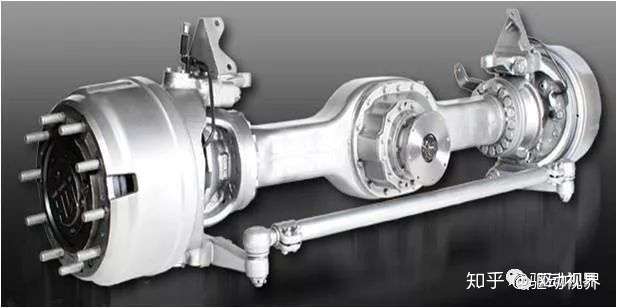

重型单级减速驱动后桥

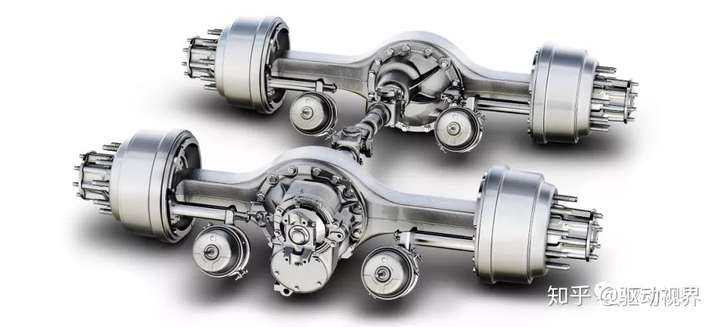

在一些重载场合,会出现双后桥,即贯通后桥+后桥,最大承载13Tx2

减速齿轮直径最大485mm,目前常用的是440/469/485

单后桥输出扭矩一般在35000Nm+

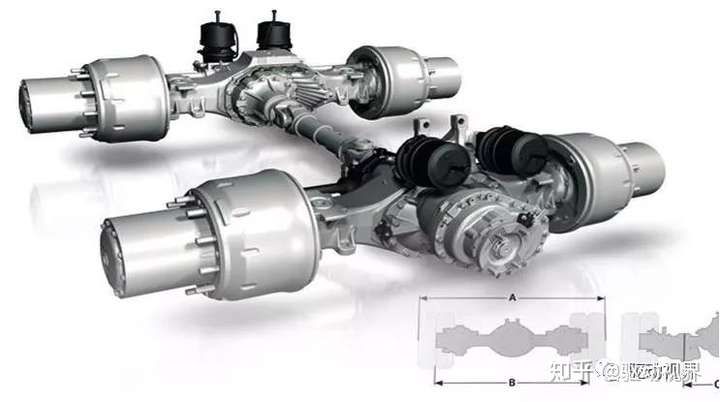

铸造双级桥,铸造桥壳是为了提高承载能力,另外铸造桥壳能提高车桥传动系统传动精度,消除钢板冲焊件带来的形变等精度误差,多用于恶劣的工程等应用场合,为了提高离地间隙,除了中央主减速器,还增加了轮边二级减速,最大承载16Tx2

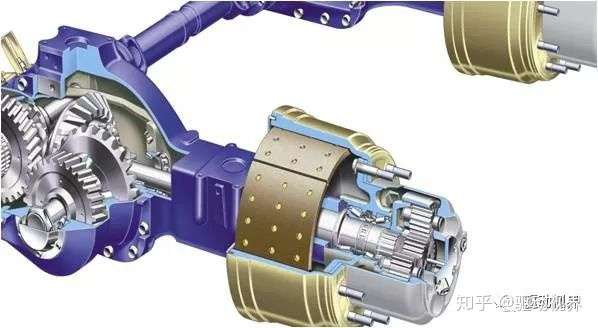

重型轮边减速双联驱动桥

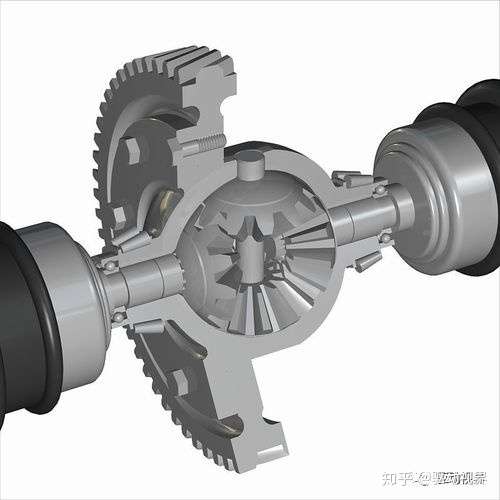

在轮边减速器,有圆柱齿轮和锥齿轮两种,其中圆柱齿轮是主流。

为了确保离地间隙,双级桥主减速齿轮直径一般不大于300mm,为了获得更大的扭矩,通常速比在5以上,但是速比越大则主减速主动齿轮强度随之降低,一般不超过7

单后桥输出扭矩可以超过50000Nm

双级减速驱动前桥

双级减速驱动前桥

整体式后桥多用于纵置动力总成的车型,多匹配板簧悬挂,双后桥车型还带有平衡悬挂

若将两个车桥(如三轴汽车的中桥和后桥)装在平衡杆的两端,而将平衡杆中部与车架作铰链式连接,则一个车桥抬高将使另一个车桥降低。

而且,由于平衡杆两臂等长,两个车桥的垂直载荷在任何情况下都相等,不会产生个别车轮悬空的情况。这种能保证中、后桥车轮垂直载荷相等的悬架,称为平衡悬架。

整体式轻型驱动后桥除了匹配板簧,还可以匹配螺簧,这种桥载重量一般在2吨以下,主减速器、制动器等与常规桥无异,成本较低,能做到一千元以下

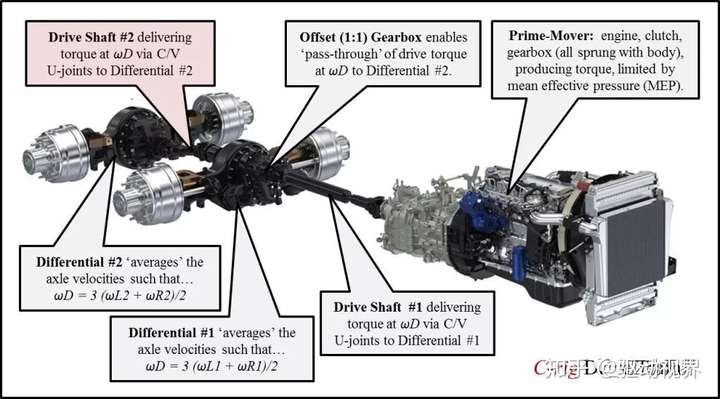

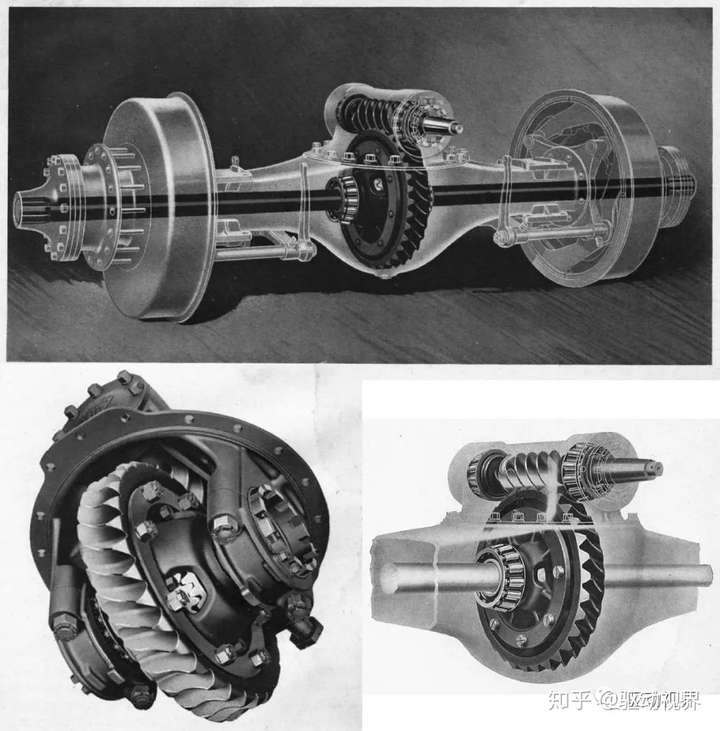

驱动桥透视结构

驱动桥透视结构,蜗轮蜗杆结构已经很少见

驱动桥透视结构(门式桥)

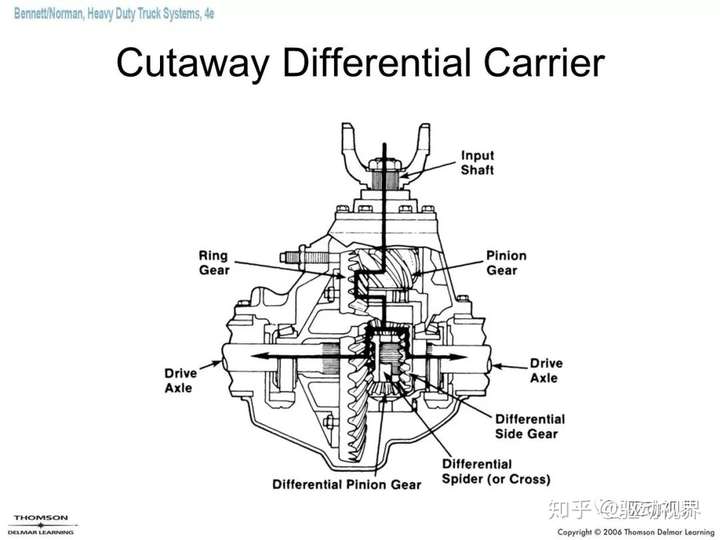

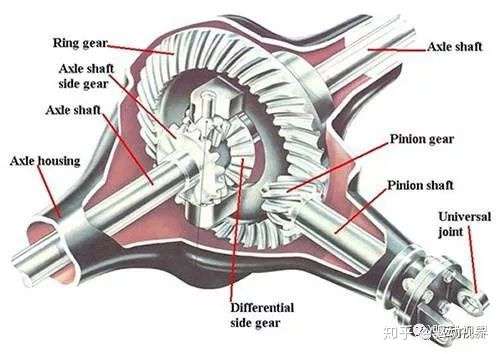

差速器

铸造整体式桥壳可采用球墨铸铁、可锻铸铁或铸钢铸造,在铸造整体式桥壳的两端压入较长的无缝钢管作为半轴套管,并用销钉固定,而在重型卡车上,为了进一步提高桥壳的强度和刚度,则将后盖与桥壳铸成一体。

铸造桥壳

1.铸造桥壳的承载能力高于冲焊桥壳。

2.市场上铸造桥壳的价格低于冲焊桥壳。

3.单位重量大,不适用于轻量化运输。

4.目前国内仍是主流桥壳,零件维护方便。

冲压焊接式桥壳是由上、下对焊的一对桥壳主件、三角钢板、加强圈、半轴套管、后盖以及钢板弹簧座等沿它们之间的接缝组焊而成。上、下桥壳主件两侧的半圆形端部紧靠在半轴套管内端的外圆上,除了需沿接缝焊一圈外,还需塞焊工艺。

1.重型车上冲焊桥壳采用厚的是钢板,但是冲焊桥壳比较轻。

2.钢板焊缝的工艺要求高与成本比铸造桥壳高。

3.国内车桥需在重点受力部位进行加强处理,确保故障率低。

国内最早的重型冲焊车桥技术是从日产柴引进的,日产柴公司把车桥技术先后卖给了东风和一汽。随后,国内其他厂家纷纷仿制,这是国内车桥行业同质化竞争的一个缩影”。

从厂家的角度来说,铸造桥壳的缺点主要是自重增加和废品率高,自重增加意味着减少了装载量,废品多意味着加工产能的浪费。而冲焊桥壳具有材料利用率高、废品率低、生产率高的特点,这正式未来车辆生产与发展的需求。

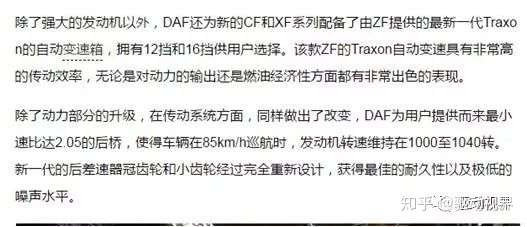

主减速器(final reduction drive) 在驱动桥内能够将转矩和转速改变的机构。基本功用是将来自变速器或者万向传动装置的转矩增大,同时降低转速并改变转矩的传递方向。

主减速器由一对或几对减速齿轮副构成。动力由主动齿轮输入经从动齿轮输出。主减速器是在传动系中起降低转速,增大转矩作用的主要部件,当发动机纵置时还具有改变转矩旋转方向的作用。

它是依靠齿数少的齿轮带齿数多的齿轮来实现减速的,采用圆锥齿轮传动则可以改变转矩旋转方向。将主减速器布置在动力向驱动轮分流之前的位置,有利于减小其前面的传动部件(如离合器、变速器、传动轴等)所传递的转矩,从而减小这些部件的尺寸和质量。

汽车正常行驶时,发动机的转速通常在2000至3000r/min左右,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需很大,而齿轮副的传动比越大,两齿轮的半径比也越大,换句话说,也就是变速箱的尺寸会越大。

另外,转速下降,而扭矩必然增加,也就加大了变速箱与变速箱后一级传动机构的传动负荷。所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器。

主减速器的存在有两个作用,第一是改变动力传输的方向,第二是作为变速器的延伸为各个档位提供一个共同的传动比。

变速器的输出是一个绕纵轴转动的力矩,而车轮必须绕车辆的横轴转动,这就需要有一个装置来改变动力的传输方向。之所以叫主减速器,就是因为不管变速器在什么档位上,这个装置的传动比都是总传动比的一个因子。

有了这个传动比,可以有效的降低对变速器的减速能力的要求,这样设计的好处是可以有效减小变速器的尺寸,使车辆的总布置更加合理。

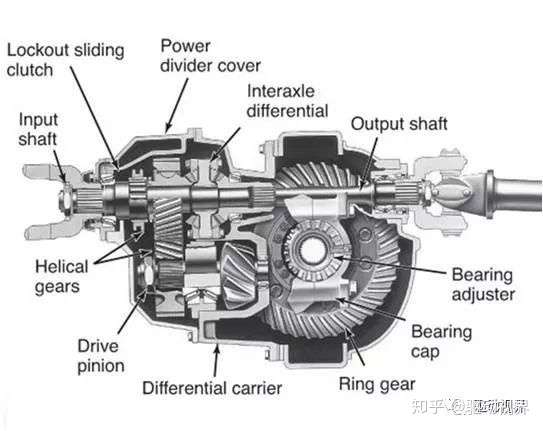

贯通式主减速器的特点是具有结构简单、质量较小,尺寸紧凑等优点,并可使中、后桥的大部分零件,尤其是使桥壳、半轴等主要零件具有互换性等优点。

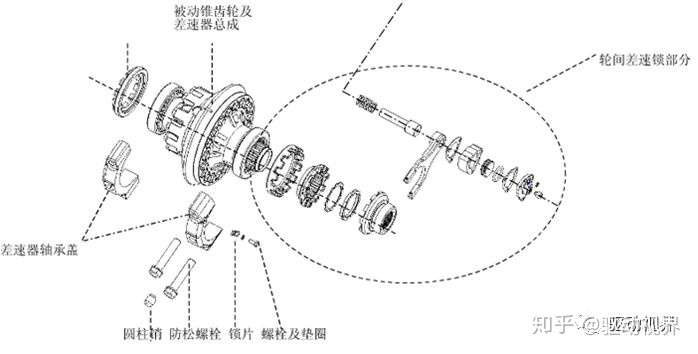

差速锁

在相同的时间内,右边轮子滚动的距离要比左边轮子的长,为了平衡两个轮胎的差异,就需要左边轮子转慢一点,右边轮子转快一点,用不同的转速来弥补距离的差异。

简单来讲,差速器的作用就是让车辆在转弯的时候轮胎以不同的转速转动,并且能消除各种因素造成的车轮滑动,以保持一致性顺利转弯。

但是任何东西都不是万能的,都有其优缺点。

由于差速器允许车辆以不同转速转动,所以在遇到泥泞打滑路面时,差速器可能傻傻的把大部分动力给了打滑的车轮,其他车轮失去动力,导致整个车都动不了。

因此,需要在过泥泞、打滑等路面的时候,如果车辆一个轮胎打滑的时候,就需要两个轮胎保持同样的动力输出,这时候差速锁就起到了关键的作用,简单来说,差速锁是一把锁,用来锁止差速器。

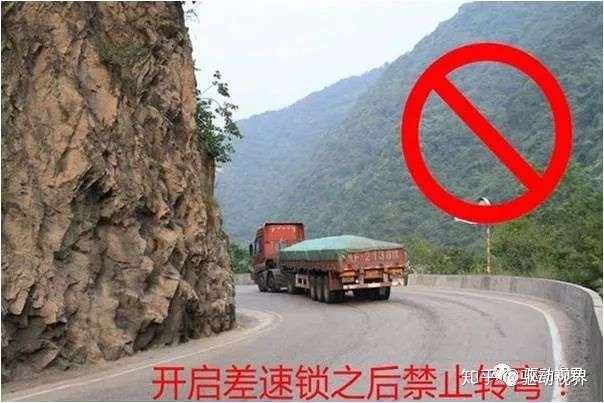

差速锁就是“差速器的锁止开关”。其作用是强制锁止差速器,让其失去差速作用,同一轴的两个轮胎转速或者多轴驱动车辆每轴的转速达到统一,以增加车辆在泥泞、湿滑路面的通过力。

差速锁分为机械式差速锁和电子式差速锁等,在重卡上,普遍使用的是机械式差速锁。

在驱动形式为6x4或者8x4的重卡上面,一般配有轮间和轴间两种差速锁。在部分单驱车型上面,只配有轮间差速锁。

轴间差速锁是将贯通桥上的差速器锁死,让两个驱动桥实现硬连接,从而保持同样的转速。轮间差速锁则是将轮间的差速器锁住,让其失去差速作用,使左右轮胎保持同样的转速。

当车辆在泥泞湿滑路面沦陷时,一般会有这几种情况,一种是:某个轴上的轮胎都“沦陷”了,一直打滑失去驱动力。这时差速器将大部分动力都给了“沦陷”的这个轴,而未“沦陷”的轴只有一小部分动力,怎么使劲都动不了。理论上来说这个时候就需要打开轴间差速锁,让两个驱动桥保持同样的转速,一起使劲,以增加整车的通过能力。还有另外一种情况就是:某一个轴上的一个轮胎“沦陷”了,一直在打滑,这个时候我们需要打开轮间差速锁,让两侧的车轮保持同样的转速,以尽力脱离困境。

只有当车辆处于停止状态,才能接合差速锁,两个差速锁都需要接合的时候,应先接合轴间差速锁,再接合轮间差速锁。开启差速锁之后禁止转弯。因为转弯的时候两边车轮转速不同步,将会损坏主减速器和差速器。

在通过泥泞湿滑路面之后,必须要及时地关闭差速锁开关。注意在关闭的时候,车速也必须为零。

输入法兰-前贯通轴-前贯通轴齿轮-斜齿轮-主动锥齿轮-被动锥齿轮-差速器壳-十字轴差速器行星轮-半轴齿轮-半轴-太阳轮-行星轮-行星框架-钟形毂-轮胎螺栓-钢圈-车轮

整个传动系,斯太尔桥

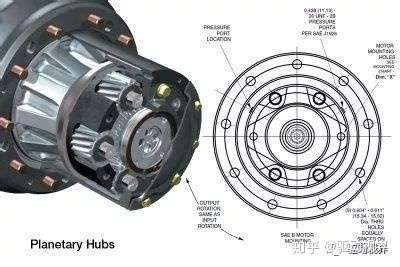

一般来说。使用轮边减速器是为了进一步增加汽车的驱动力,以满足或修正整个传动系统驱动力的匹配。目前采用的轮边减速器,就是为满足整个传动系统匹配的需要,而增加的一套降速增扭的齿轮传动装置。

从发动机经离合器、变速器和分动器把动力传递到前、后桥的主减速器,再从主减速器的输出端传递到轮边减速器及车轮,以驱动汽车行驶。在这一过程中,轮边减速器的工作原理就是把主减速器传递的转速和扭矩经由其降速增扭后,再传递到车轮,以便使车轮在地面附着力的反作用下,产生较大驱动力。

优点

1、通过性强

轮边减速器桥与单减速器桥相比,轮边减速器桥要比单减速器桥的主减速器小,轮边减速器桥的离地间隙更大,所以其通过性更强。适合复杂路面。

2、驱动力强

轮边减速器最大功用就是降速增扭,所以其扭矩大,驱动力强。适合爬坡

缺点

1、结构复杂,传动效率低

首先轮边减速器的结构复杂,传导件较多,这使得传动率下降,能量损失加大。复杂的结构让维修保养也更加麻烦。

2、装配技术要求高

轮边减速器在装配的过程中要求严格,零部件的配合尺寸偏差较大,易导致轮边减速器的可靠性下降,同时因为材料及结构所限,国产车中轮边减速器散热效果仍是不很理想。

轮边减速器是汽车传动系中最后一级减速增扭装置,采用轮边减速器可满足在总传动比相同的条件下,使变速器、传动轴、主减速器、差速器、半轴等部件的载荷减少,尺寸变小以及使驱动桥获得较大的离地间隙等优点,它被广泛应用于载重货车、大型客车、越野汽车及其他一些大型工矿用车。

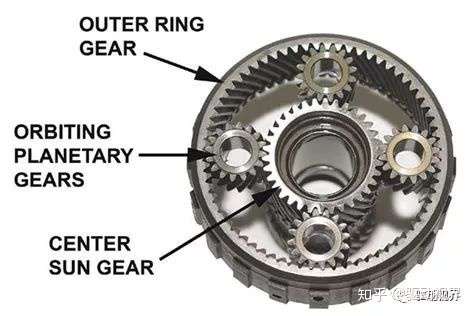

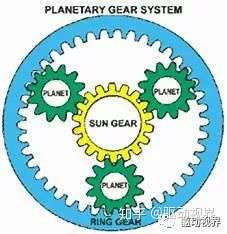

轮边减速器主要是由太阳轮、行星轮、齿圈和行星轮架组成,一般其主动件太阳轮与半轴相连,被动件行星轮架与车轮相连,齿圈与桥壳相接,采用轮边减速器是为了提高汽车的驱动力,以满足或修正整个传动系统力的匹配。

目前采用的轮边减速器,就是为满足整个传动系统匹配的需要,而增加的一套降速增扭的齿轮传动装置。

单级减速桥速比

5.833[6比35]

6.333[6比38]

6.833[6比41]

5.285[7比37]

4.875[8比39]

4.111[9比37]

4.444[9比40]

3.700[10比37]

3.364[11比37]

3.083[12比37]

2.846[13比37]

随着低速大扭矩发动机的应用,车桥速比减小是趋势

鼓式制动器是利用制动传动机构使制动蹄将制动摩擦片压紧在制动鼓内侧,从而产生制动力,根据需要使车轮减速或在最短的距离内停车,以确保行车安全,并保障汽车停放可靠不能自动滑移。

鼓式制动器

鼓式制动器

轮边部分

制动器和轮毂轴承

制动部分:

双膜片弹簧制动气室由两个独立的膜片气室组成,分别由行车制动和驻车制动或应急制动元件独立操纵,它用于为车轮提供制动力。